Les 5 templates indispensables pour se lancer dans le Lean Management

Publié le 27/9/2022

Les 5 templates indispensables pour se lancer dans le Lean Management

Issu des pratiques du constructeur automobile japonais Toyota, le Lean Management est une méthode d’organisation du travail focalisée sur la réussite de chaque salarié et la satisfaction client. À vous de le pratiquer au quotidien et facilement avec nos 5 templates prêts à l’emploi.

Devinette : quelle est la plus importante entreprise automobile mondiale ? Si vous lisez régulièrement les articles publiés ici, vous devez avoir une petite idée. Et si c’est votre première fois parmi nous, sachez qu’il s’agit de Toyota. Le constructeur japonais est un des leaders de cette industrie depuis quelques années maintenant. Et pour comprendre le secret de cet insolent succès, il serait intéressant de se pencher du côté de leurs méthodes d’organisation du travail. Plus précisément du côté du Lean Management.

Alors, pour être tout à fait honnête, Toyota n’a pas vraiment inventé le Lean Management, mais ce dernier est très fortement inspiré des méthodologies développées au sein des usines du constructeur automobile.

Plus précisément, le Lean Management est une méthode d’organisation et de gestion du travail qui vise à améliorer les performances d’une entreprise en se focalisant sur la qualité de la production.

D’un point de vue opérationnel, le Lean Management optimise les processus en essayant de réduire au minimum tous les moments et éléments sans valeur ajoutée. Cela passe par limiter la surproduction et optimiser les temps de chargement, de transport et d’attente.

D’où l’usage de l’expression Lean Management pour définir cette organisation. « Lean » signifiant littéralement « maigre », le message est clair : le Lean Management fait la chasse au superflu. Et la chasse au superflu, c’est également l’un des mantra de Toyota en matière d’organisation depuis les années 1950. Dans la terminologie du constructeur, on emploiera plutôt le terme de « kaizen », que l’on peut traduire par amélioration continue. Mais nous verrons ça un peu plus loin.

Aujourd’hui, loin d’être réservé à l’univers automobile ou même au secteur industriel au sens large, le Lean Management peut s’appliquer à n’importe quelle équipe. C’est une méthodologie qui favorise la responsabilisation des personnes et permet d’améliorer les performances de l’ensemble du groupe. Il suffit d’utiliser quelques techniques qui ont fait leurs preuves. Voici nos cinq préférées.

Avant toute chose, il est important d’identifier tous les petits problèmes que vous rencontrez au quotidien pour les éliminer ensuite. C’est exactement l’objet de la méthode des 8 mudas. Car en japonais, “muda” signifie gaspillage, tout simplement. Grâce à ce template, vous pouvez représenter visuellement tous les mudas auxquels vous faites face en équipe.

Les 8 mudas sont les suivants :

En équipe, réfléchissez aux éléments qui nuisent à votre efficacité et à leur degré de nuisance. En utilisant le template des 8 mudas, vous verrez que chaque nuisance correspond à une zone déterminée et visible en un clin d'œil. Vous n’aurez plus qu’à indiquer à quel mudas correspond votre problème et à le déposer dans la zone correspondante. En complément, en fonction de leur importance, déterminez ensemble la priorité de traitement à appliquer. En fonction de leur importance, vous n’aurez plus qu’à les placer dans les cercles de couleur.

La méthode des huit mudas va vous aider à prendre de bonnes résolutions. L’identification collective des zones de gaspillages permet à l’équipe de regarder dans la même direction sans stigmatiser une activité en particulier, et la classification par degré d’incidence de prioriser les actions très facilement. Réunie en salle ou en télétravail, toute l’équipe se mobilise avec le template des huit mudas pour lutter contre le gaspillage.

Grâce à cette méthode, vous cherchez à améliorer la performance (en matière de productivité, de qualité, de délais et de coûts) à travers l’amélioration continue et à l’élimination des gaspillages, tout ceci dans le but de créer de la valeur pour satisfaire le client.

Dans le même ordre d’idées, vous pouvez également vous essayer à la méthode des 5S. Une autre méthode tournée vers l’amélioration des processus et l’élimination des irritants. Avec la méthode des 5S, vous optimisez l'environnement de travail que vous partagez en équipe à travers cinq étapes : « Seiri » (débarrasser), « Seiton » (ranger), « Seiso » (nettoyer), « Seiketsu » (standardiser) et « Shitsuke » (discipline).

Résultat ? Vous trouvez des solutions en équipe pour gagner en efficacité, économisez du temps et de l'énergie, diminuez les risques d'accidents et améliorez la qualité finale de votre production.

Et une fois les problèmes identifiés, il est temps de passer à leur résolution.

Traiter les problèmes, c’est bien, mais pour s’en débarrasser définitivement, il faut réussir à aller chercher leur origine réelle. Et pour y arriver, partez d’un constat initial et posez-vous la question : “Pourquoi?”. Et vous allez la répéter jusqu’à cinq fois pour remonter à la source de votre problème.

Cette méthode des 5 pourquoi a plusieurs atouts, car elle permet de :

Si la méthode reste simple, il faut néanmoins respecter quelques principes pour maximiser l’efficacité de l’exercice.

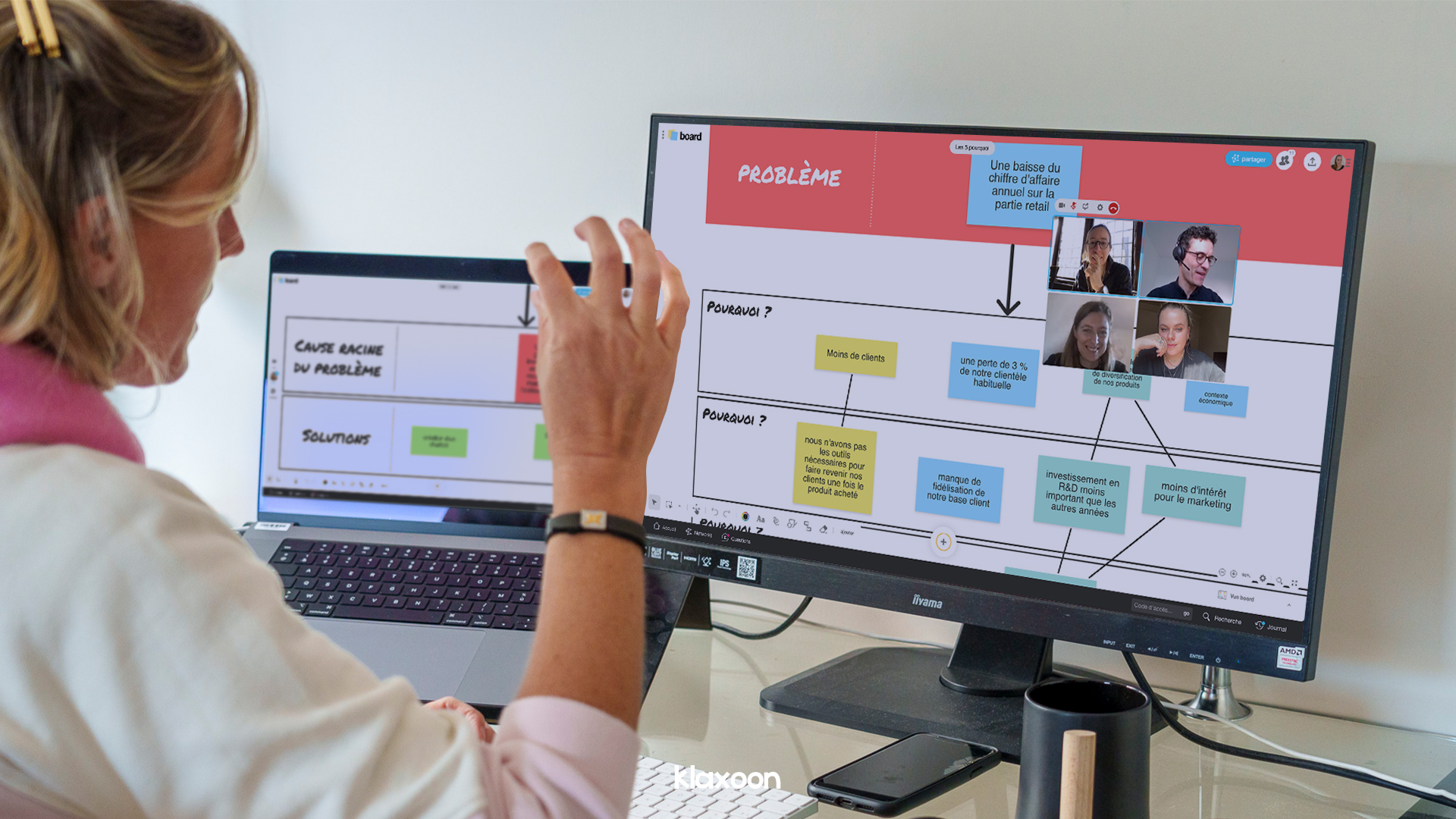

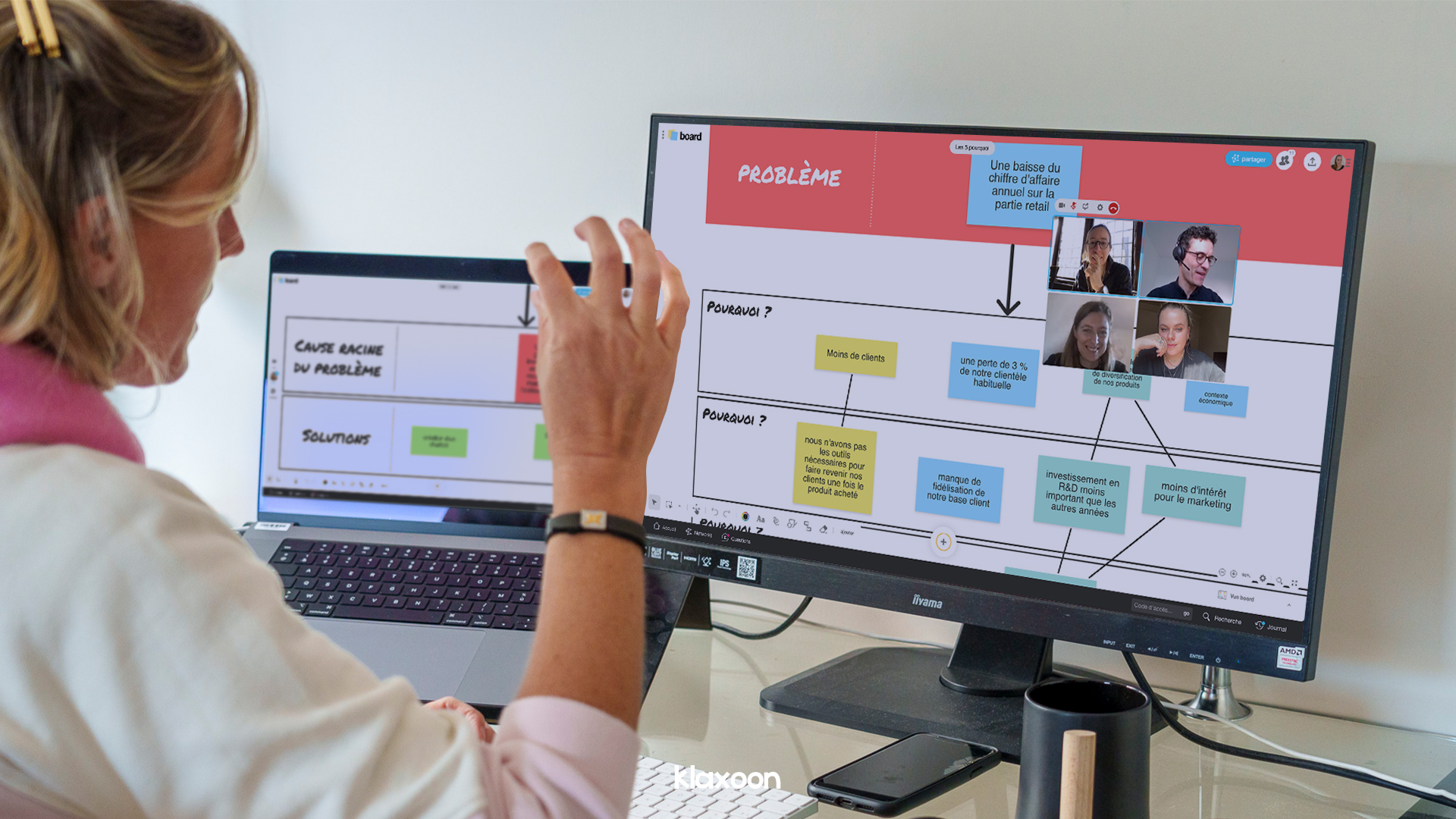

Comme vous pouvez le voir ci-dessus, grâce à ce modèle template, vous allez pouvoir visuellement comprendre le cheminement de vos problèmes et surtout réfléchir aux différentes causes possibles en parallèle.

Toute la réussite de l’exercice repose sur la succession de ces pourquoi et sur l’arrivée progressive à la cause racine. Grâce à Board et au template, vous défrichez visuellement le chemin vers la source de votre problème final. Les liens logiques peuvent même être représentés par des traits et flèches de couleurs. Avec le template des 5 pourquoi, vous factualisez vos échanges. Ils deviennent plus concrets et plus compréhensibles et vous obtenez des résultats plus tangibles.

Enfin, une fois votre cause racine identifiée, place au plan d’action pour résoudre votre souci initial et tous les blocages qui en découlent.

Les deux premiers templates vous ont permis de lister et de catégoriser les difficultés auxquelles vous faites face. Celui-ci va vous permettre d’ajouter les solutions à un projet d’amélioration continue plus global.

La méthode de la roue de Deming est une solution visuelle pour mettre en œuvre une démarche d’amélioration continue selon le plan dit PDCA. Cet acronyme signifie : P pour « plan » (planifier), D pour « do » (faire), C pour « check » (contrôler) et A pour « adjust » (ajuster).

Elle tient son nom du professeur d’université et statisticien américain William Edwards Deming qui a théorisé ce cycle et l’a notamment fait connaître au Japon dans la deuxième moitié du XXe siècle.

La méthodologie de la roue de Deming fonctionne de la manière suivante. Chaque étape, représentée par une des lettres du PDCA, correspond à un quart du cercle. Une fois l’ensemble des actions d’une étape terminée, on fait tourner la roue d’un quart pour passer à l’étape suivante, selon le cycle immuable P puis D puis C puis A.

À l’usage, cela se traduit comme tel :

Et vous recommencez, jusqu’à satisfaction totale. L’avantage de cette méthode, comme les précédentes d'ailleurs, est qu’elle peut s’appliquer dans n’importe quel domaine. Vous pouvez améliorer un produit, un service, une organisation ou un processus de travail.

À l’aide du template, utilisez les options like et les dimensions pour déterminer ensemble les meilleures idées et actions à mener et choisissez les personnes responsables. Toutes ces informations seront visibles en un coup d’oeil.

L’un des intérêts de cette méthode réside dans sa grande flexibilité. Pour qu’elle soit efficace, il peut être utile de raccourcir au maximum chaque étape, car votre progression globale ne passera que par un tour complet.

La succession des cycles enclenche naturellement un circuit d’amélioration continue qu’il vous faut ensuite poursuivre.

Comme la roue de Deming, le rapport A3 est une solution « tout-en-un » qui suit le même cheminement PDCA.

À l’origine prévu pour tenir sur une feuille A3 (d’où son petit nom), le rapport A3 a été digitalisé pour être disponible n’importe où et n’importe quand, mais garde ses qualités initiales : rigueur, précision et surtout concision. Souvenez-vous, on ne veut pas de superflu dans le Lean Management.

Le rapport A3 a une grande vertu pour votre équipe : c’est un exercice fondamentalement collectif. Comme il s’agit au départ d’un rapport disponible sur une feuille, c’est un support visuel dont la trame standardisée crée un cadre favorable à l’analyse et à la synthèse. Elle constitue un repère clair pour les équipes, à chaque nouveau projet.

Cette solution a le mérite de combiner pratiquement toutes les opérations vues dans les trois templates précédents, grâce à sa structure en huit étapes dont les cinq premières sont consacrées à l’étape du plan. Explications.

Les étapes 6, 7 et 8 reprennent quant à elles les 3 dernières étapes du PDCA. À savoir :

Dans un espace déterminé, vous pouvez retrouver toute la réflexion et votre plan complet pour apporter des améliorations à vos méthodes de travail comme à vos produits ou services.

Tout-en-un, donc.

Pour compléter le tableau, le template Kaizen vous permet de réunir, en un seul endroit, une multitude de templates utiles pour mettre en application la philosophie éponyme, à l’origine du Lean Management.

Toutes ces méthodes partagent la même idée conductrice, à savoir apporter des améliorations par petites touches mais de manière continue pour l’étendre à l’ensemble de la chaîne de valeur. C’est la combinaison de ces différentes méthodes et templates qui vous permettra de développer le Lean Management à l’échelle de votre organisation.

À l’opposé de méthodes de gestion qui passent par du développement technologique souvent onéreux et parfois long à mettre en place, le Kaizen met surtout en avant la dimension humaine du progrès. Au-delà des différentes méthodes et moyens à implémenter, il s’agit de faire émerger les innovations et améliorations de toutes parts, dans tous les métiers et à tous les niveaux hiérarchiques.

En appliquant une démarche inspirée du Kaizen, les personnes sont invitées à s’exprimer à tout moment sur ce qui peut être amélioré. Les performances de toute l’organisation passe donc par la progression de tous les talents.

Est-ce donc vraiment si surprenant que Toyota soit la première entreprise automobile mondiale ?

Libérez le potentiel de votre travail d’équipe