Kaizen : 5 pistes d’amélioration continue à explorer avec votre équipe

Publié le 14/5/2018

Kaizen : 5 pistes d’amélioration continue à explorer avec votre équipe

Vous voulez améliorer la qualité de vos produits ou services, respecter davantage les délais ou le budget ? Sans pour autant bouleverser votre organisation du jour au lendemain ?

Alors la méthode Kaizen est faite pour vous ! Au cœur du succès de Toyota, cette démarche permet aux équipes de s’améliorer, même sans grands moyens. Voici 5 pistes de réflexion à explorer pour débuter.

Toute la démarche Kaizen repose sur un objectif ultime : satisfaire le client !

Gestion des stocks, gestion de production, audit qualité… autant de champs dans lesquels votre équipe doit rechercher l’excellence, pour offrir à vos clients les produits et services qu’ils attendent, dans les délais et au meilleur prix. Pas étonnant donc que la Totality Quality Control (TQC) soit la pierre angulaire du Kaizen.

Couvrant de nombreux aspects, la TQC suppose par exemple dans l’industrie une double vérification de chaque pièce, ou encore l’instauration de « cercles de qualité » ou de « groupes d’amélioration continue ». Des process bien particuliers, mais qui peuvent être inspirants pour toutes les équipes, dans tous les secteurs.

La première leçon à retenir des grands succès du Kaizen (Toyota en tête de proue) est donc assez simple : il est plus facile d’être orienté satisfaction client quand plusieurs personnes au sein de l’entreprise en sont garantes ! Une des solutions pour délivrer de meilleurs produits ou de meilleurs services peut donc consister à ne pas confier l’audit qualité à une seule personne… mais de placer cette responsabilité plutôt au niveau d’une équipe (binôme, cercle de qualité…).

Le terme « Kaizen » correspond à la contraction de deux termes japonais : Kai ("changer") et Zen ("pour le mieux"). En deux mots, « amélioration continue ». Penser Kaizen, c’est donc opter pour l’idée que l’excellence se travaille au quotidien, petit à petit, pas à pas.

Emblématique du Système de production Toyota, cette démarche suppose des améliorations légères, par petites touches, par opposition aux bonds en avant observables dans l’innovation. L’intérêt ? Gagner sans cesse en qualité d’exécution, maîtriser les délais et les coûts, avoir une meilleure gestion des stocks et de la production… sans pour autant imposer de changement brutal aux femmes et aux hommes qui, individuellement et collectivement, participent au processus.

Si le Kaizen ne suppose pas de gros investissements sur le plan financier, il implique en revanche une forte implication de tous les collaborateurs, tous métiers et tous niveaux hiérarchiques confondus.

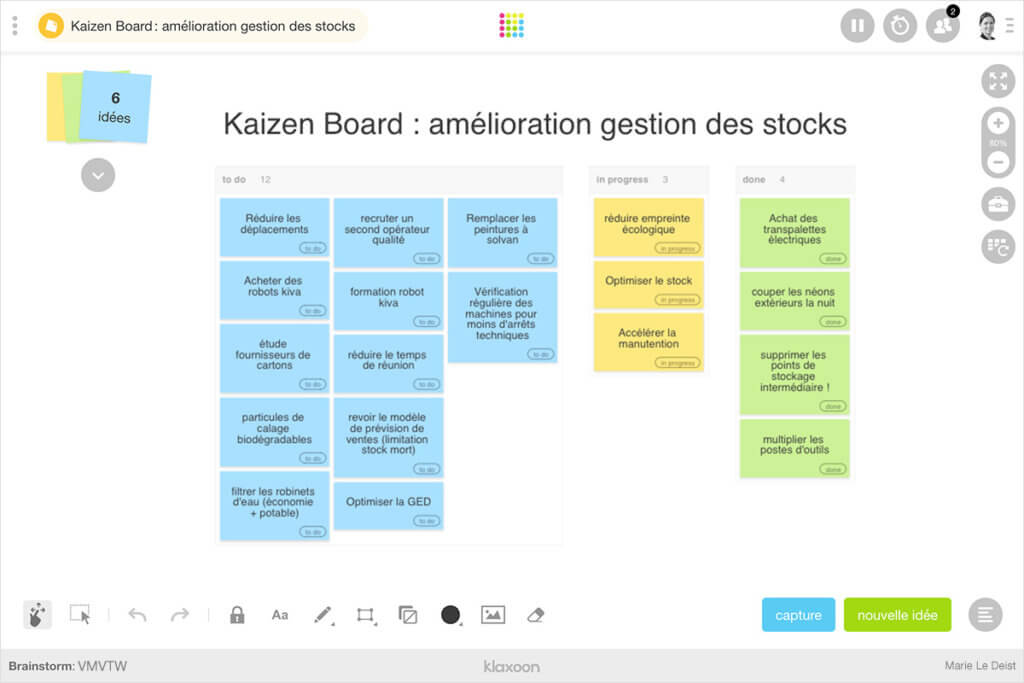

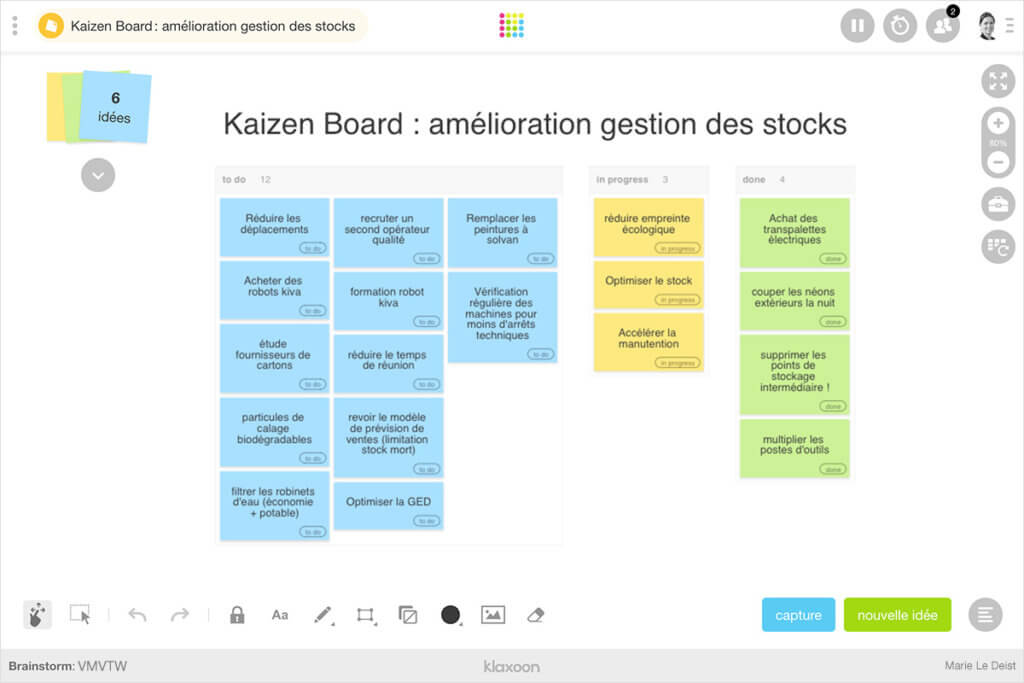

Les améliorations qui se mettent en place sont minimes, mais ont la particularité d’émaner de toutes parts. Pour pouvoir sans cesse gagner en qualité d’exécution, les entreprises adeptes du Kaizen invitent ainsi chacun à s’exprimer sur ce qui peut être amélioré, et le collectif à échanger sur les axes d’amélioration à mettre en place.

Comme l’indique le théoricien Masaki Immai, le Kaizen est donc un système de « responsabilisation de chacun pour le culte du mieux ». La démarche s’inscrit donc pleinement dans le Lean Management, méthode qui consiste à améliorer des performances de l’entreprise par le développement de tous les employés.

Transposée à l’échelle de n’importe quelle équipe, la démarche bien connue du secteur industriel conserve tout son sens : l’avis de chacun compte, et c’est grâce à la réflexion collective que l’équipe réussit à toucher du doigt l’excellence.

Pour atteindre la meilleure qualité d’exécution possible, le plus simple reste encore d’éliminer le plus tôt possible dans le processus de fabrication les sources de difficulté.

Dans le système Kaizen, l’accent est donc mis sur la résolution des problèmes en amont, dans une logique d’anticipation. Une méthode pleine de bon sens, qui peut se décliner très facilement dans votre quotidien, en demandant à chacun de faire des propositions avant même que les problèmes ne surviennent.

Pour délivrer le meilleur produit ou le meilleur service au meilleur prix dans les meilleurs délais, pas le choix : il faut traquer les gaspillages sous toutes leurs formes !

Taïchi Ohno, père fondateur du système de production Toyota, a identifié 3 grandes familles de gaspillages à éliminer :

Une grille d’analyse à reprendre au sein de votre équipe, pour trouver en équipe des solutions visant à éliminer les erreurs, les temps d’attentes… bref, tout ce qui s’avère inutile !

Le Kaizen a l’avantage de pouvoir s’adapter à tous les environnements de travail, de se décliner à l’infini. Il se pratique au quotidien, sous de multiples formes. Concrètement, cela peut consister (entre autres ) à :

Vous aussi adoptez Klaxoon !

Libérez le potentiel de votre travail d’équipe